オーダーメイド

Full Order

お好みの形状でオーダーできます。

誰も使用していないカタチや作って見たいアイディアを金型にします。それが「千代田」の得意技です。他の追従を許さない経験に裏づけされた豊富なソフトに自信があります。新商品の開発で一番コンビニなのは「千代田」の型です。

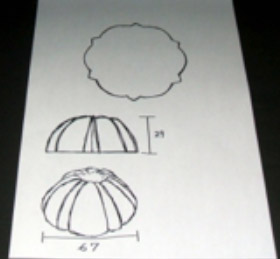

1. お客様からいただいたイメージスケッチ

2. デフォルメ・立体化してクレイモデルを作製

3. 型の作製まで一貫した技術力思いやりの製品作り

ご注文の流れ

オリジナルの型を注文

立体的な型をつくるには、オリジナルの原型をつくる必要があります。発注から完成までは約60日。ここでは「千代田」オリジナル製品を例にその流れを紹介します。何人もの職人の手作業により、ようやく型が出来上がります。

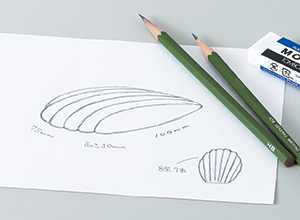

1 イメージスケッチ

注文を受ける際にはまず注文からイメージする形をスケッチしてもらいます。大きさや形など、わかる範囲でなるべく具体的に要望を伺います。

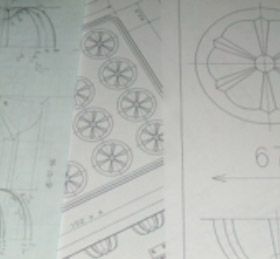

2 設計図を作成

「千代田」の専属デザイナーがイメージスケッチから設計図を作成し図面化します。型そのもののサイズ、天板にはめ込んだサイズなど正確な数字で表現します。

3 クレイモデルを作る

設計図と図面にもとづいてデザイナーが粘土でモデル(こげ茶色)を作ります。これからプラスチック型(白)をつくり、そこへ石膏を流し込みクレイモデル(黒)を仕上げます。この段階で注文主に形やサイズを確認してもらいます。必要があれば、シリコンモールドをつくり実際に菓子を焼いてもらって確認してもらいます。

4 原型(プレス金属)をつくる

設計図・図面、クレイモデルを基に原型を作成します。職人はブロック状の材料を原型に合うよう形に加工後大まかな形状まで加工、最後に上型と下型が0.5ミリの隙間で重なるように調整して完成させます。ここまでに数人の職人が携わっています。

5 型が完成

つぎの工程は出来上がった原型をつかって型を作成します。約0.5ミリ厚のブリキ板を原型に挟み込み成型します。作業そのものは単純ですが十数キロある原型の位置を調整し、歪みや、しわや、割れのない型に仕上げるのは職人技です。

6 完成し型の周囲を整形後、天板と連結させる

出来上がった型は天板と連結させるための加工をおこないます。別の原型を使いスポットしろを成型して焼型本体ができあがります。天板に孔を明け、焼型本体をはめ込みスポット溶接をおこないます。

7 裏面処理へ

本体の取り付けられた天板は歪みや反りやバリを取り除き、注文主の希望するシリコンコーティングやセラミックコーティングの工場へもちこまれ「千代田」の型天板になります。